Các bình FRP nhẹ, chắc chắn và chống ăn mòn. Các đặc điểm tốt của loại bình chứa này bao gồm dung tích lớn, diện tích chiếm dụng toàn bộ, lắp đặt dễ d...

-

Tháp rửa FRP được làm bằng vật liệu sợi thủy tinh đáng tin cậy, đáp ứng hiệu quả các yêu cầu về vật liệu của nhiều môi trường ăn mòn. So với vật liệu ...

-

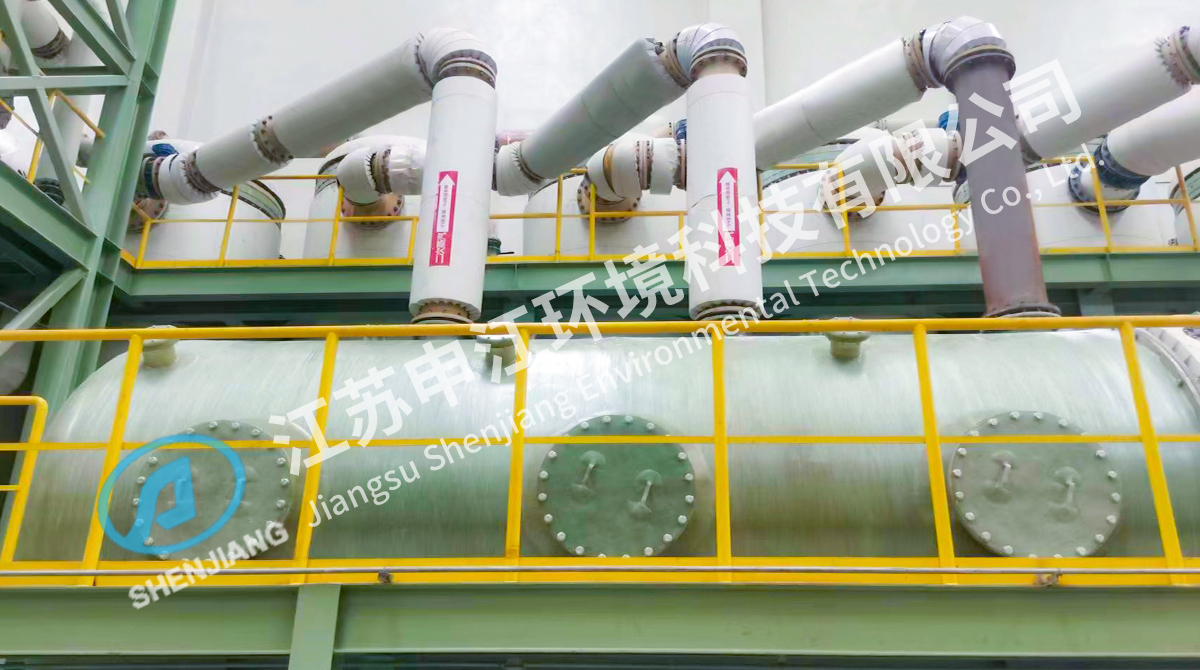

Tháp hấp thụ và tháp lọc FRP được làm bằng vật liệu FRP hiệu suất cao, đáp ứng hiệu quả các yêu cầu sử dụng của nhiều loại môi trường ăn mòn. Tháp hấp...

-

Các bình chân không truyền thống thường sử dụng công nghệ lót cao su thép cacbon. Khi thời gian sử dụng của thiết kế này tăng lên, độ bám dính giữa lớ...

-

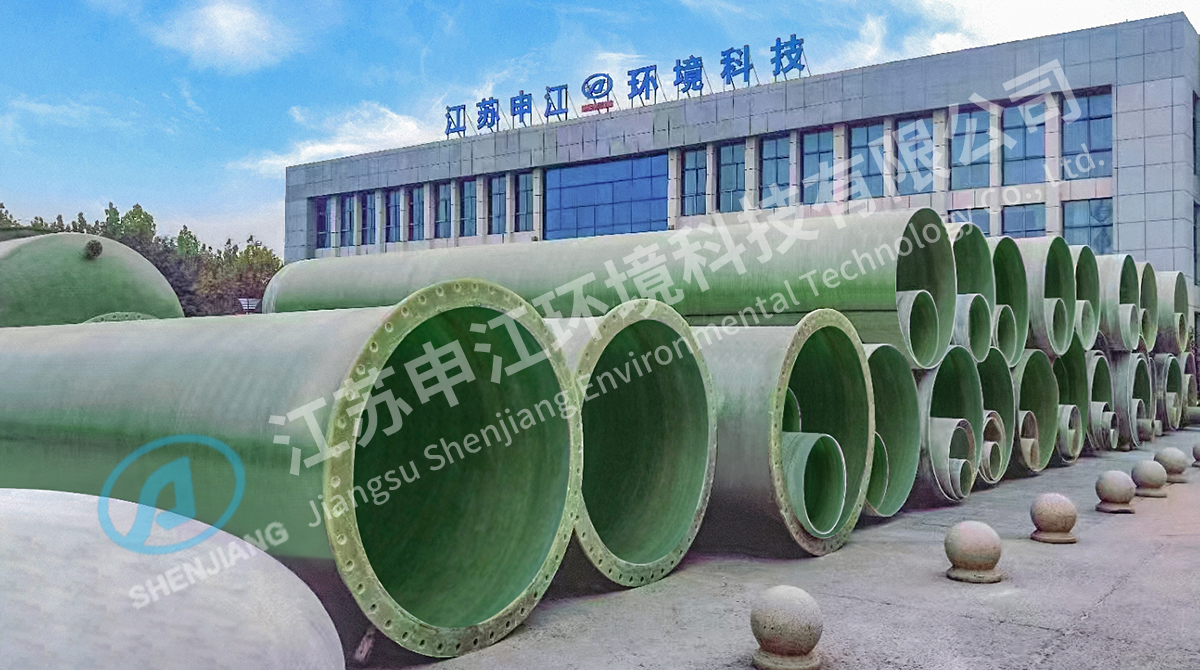

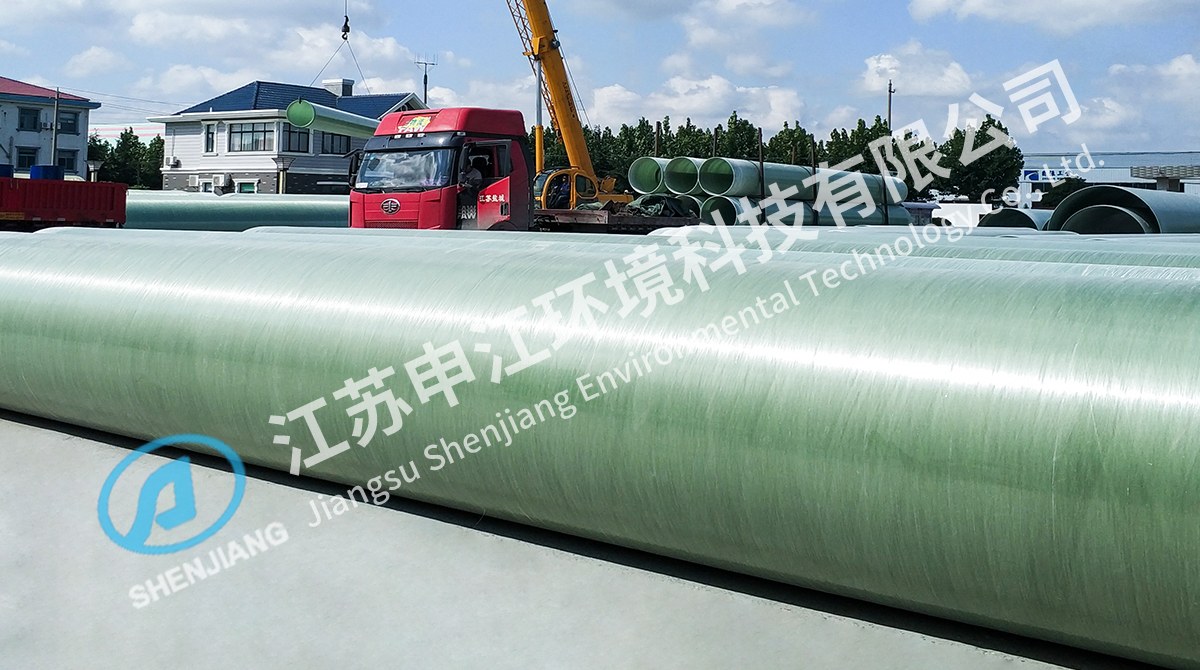

Đường ống công nghệ FRP, còn được gọi là đường ống composite FRP, là đường ống được làm từ vật liệu composite sợi thủy tinh và nhựa. FRP là vật liệu c...

-

Đường ống dẫn khí thải chủ yếu được sử dụng để dẫn khí thải trong các ngành công nghiệp dầu khí, hóa chất, sợi hóa học, dược phẩm, in ấn và nhuộm, luy...

-

Ống khói FRP là một loại thiết bị xử lý khí thải được làm bằng vật liệu chính là FRP. Nó được sử dụng rộng rãi trong điện, phân bón, công nghiệp hóa c...

-

Ống chịu nhiệt FRP được sử dụng rộng rãi trong các ngành công nghiệp như công nghiệp, công nghiệp hóa chất và xây dựng. Các tính chất vật lý tốt của c...

-

Đường ống cấp thoát nước FRP có khả năng chống ăn mòn tốt và có thể chống lại sự xói mòn lâu dài của nhiều loại môi trường hóa học, bao gồm axit, kiềm...

-

Ống ngầm nước biển FRP là vật liệu ống hiệu suất cao được thiết kế để chống ăn mòn lâu dài từ nhiều môi trường hóa học. Khả năng chống ăn mòn tốt của ...

-

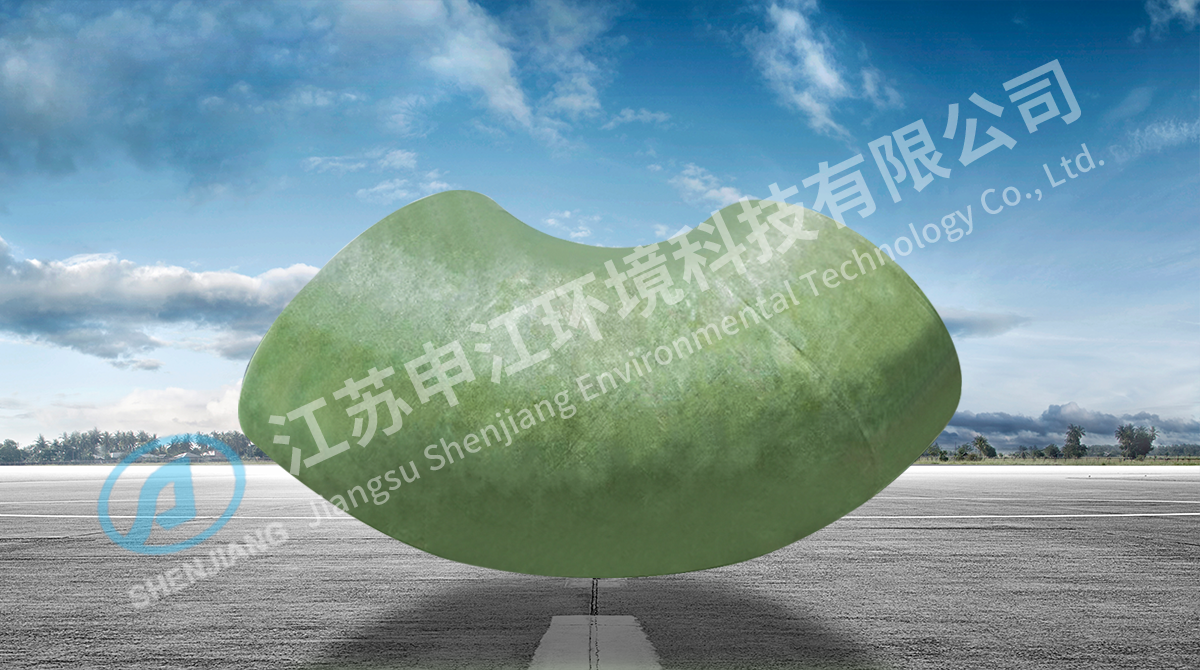

Ống khuỷu FRP là phụ kiện ống hiệu suất cao được sử dụng rộng rãi trong ngành công nghiệp hiện đại, có khả năng chống ăn mòn và độ bền cơ học tốt. Sản...

-

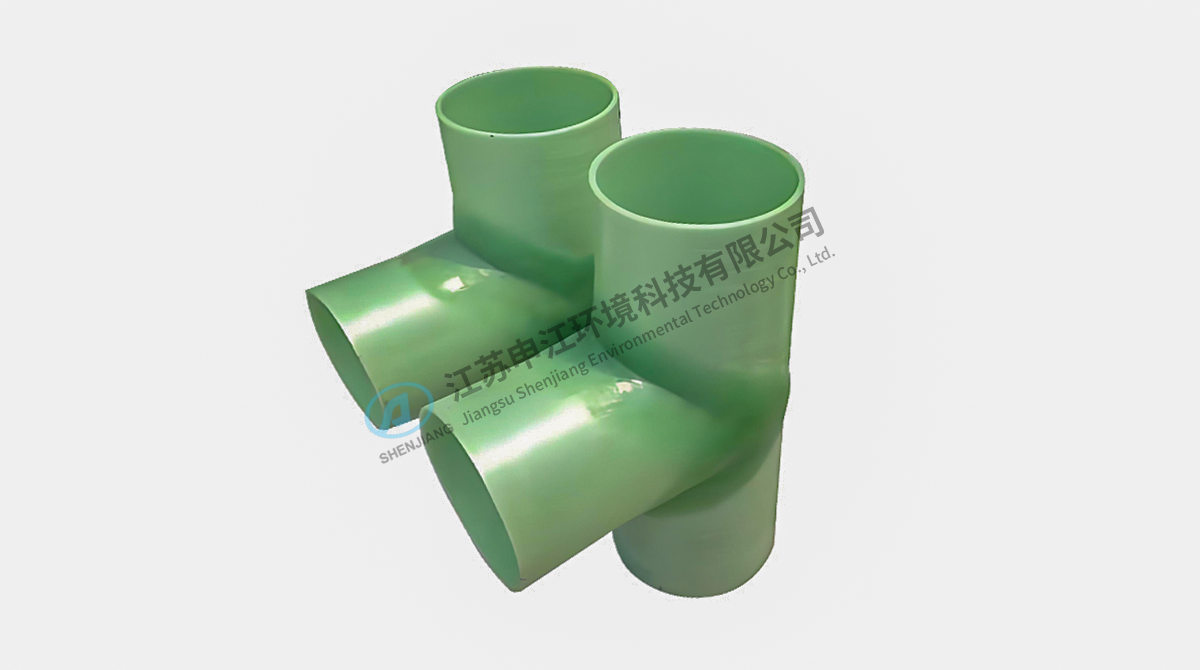

Trong lĩnh vực công nghiệp hiện đại, FRP được sử dụng rộng rãi trong nhiều hệ thống đường ống và thiết bị vận chuyển chất lỏng do có đặc tính vật lý v...

Tiếng Anh

Tiếng Anh  中文简体

中文简体 Español

Español عربى

عربى русский

русский ไทย

ไทย bahasa Indonesia

bahasa Indonesia Tiếng Việt

Tiếng Việt