Tìm hiểu vật liệu đúc trong thiết bị FRP

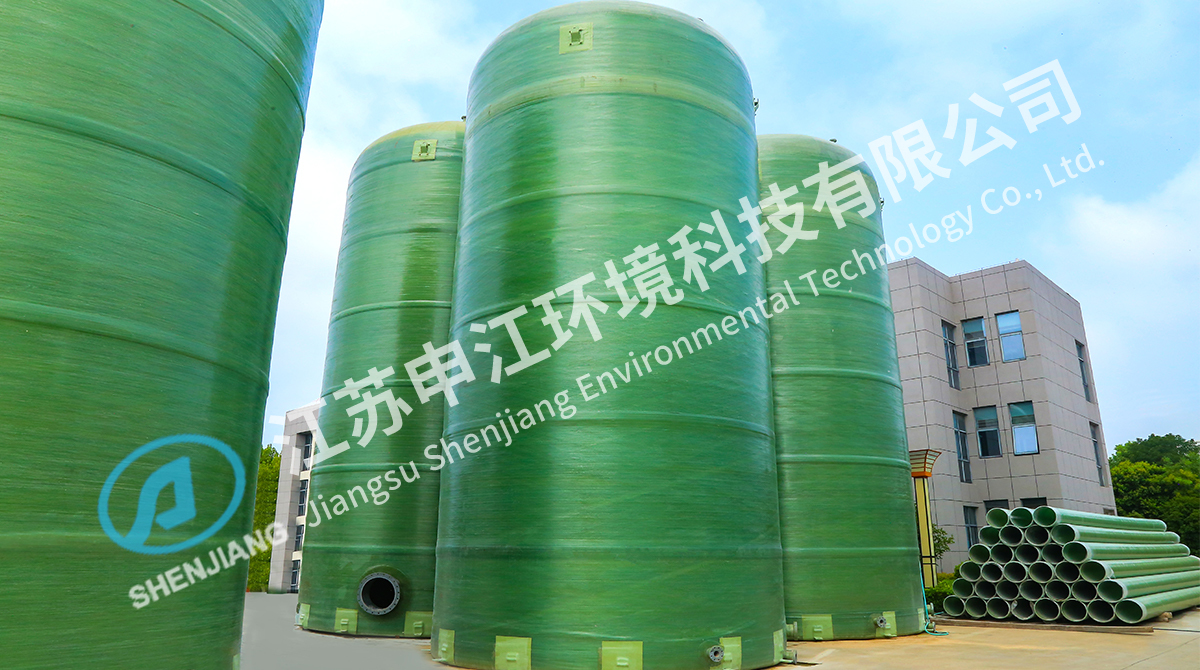

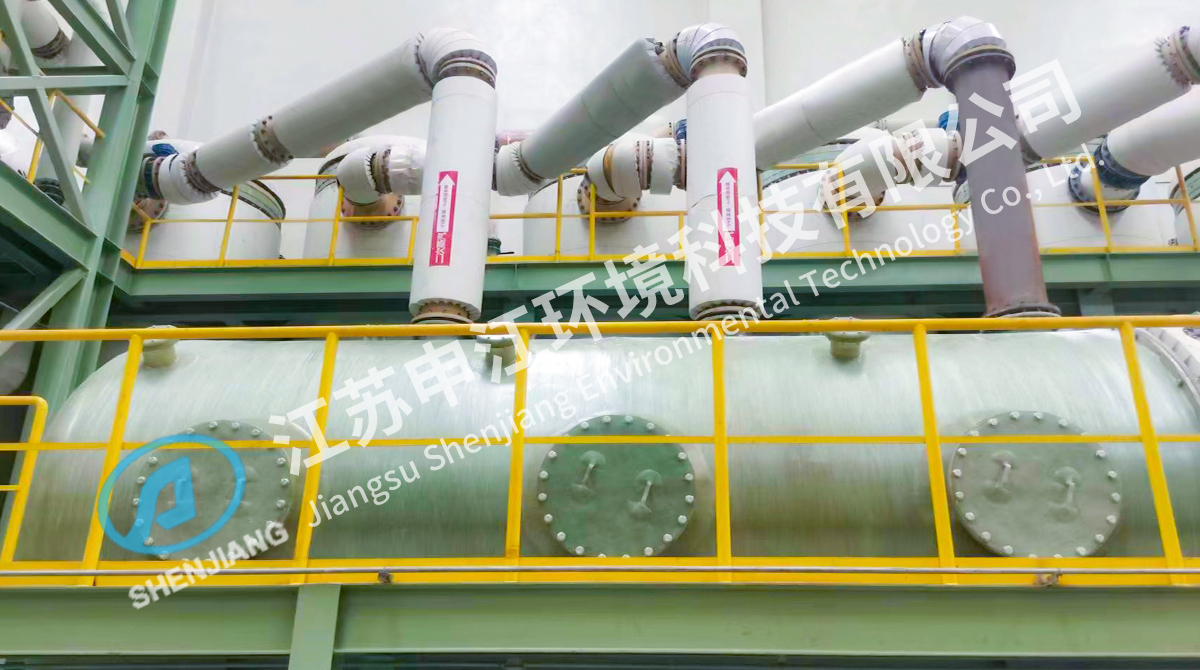

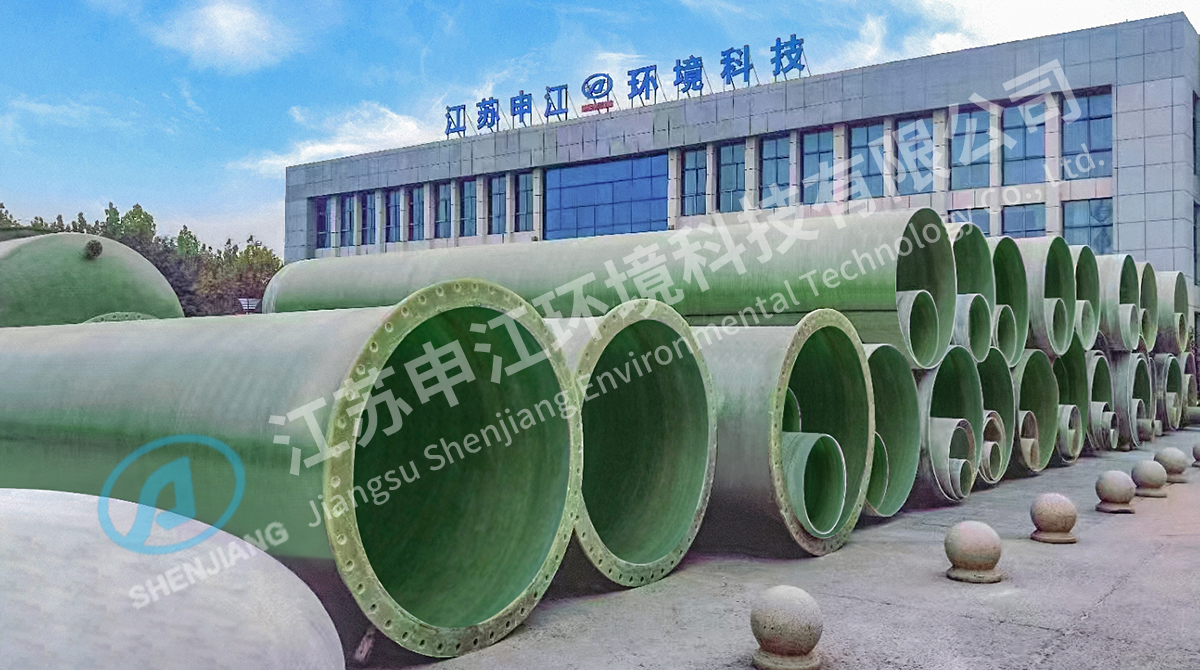

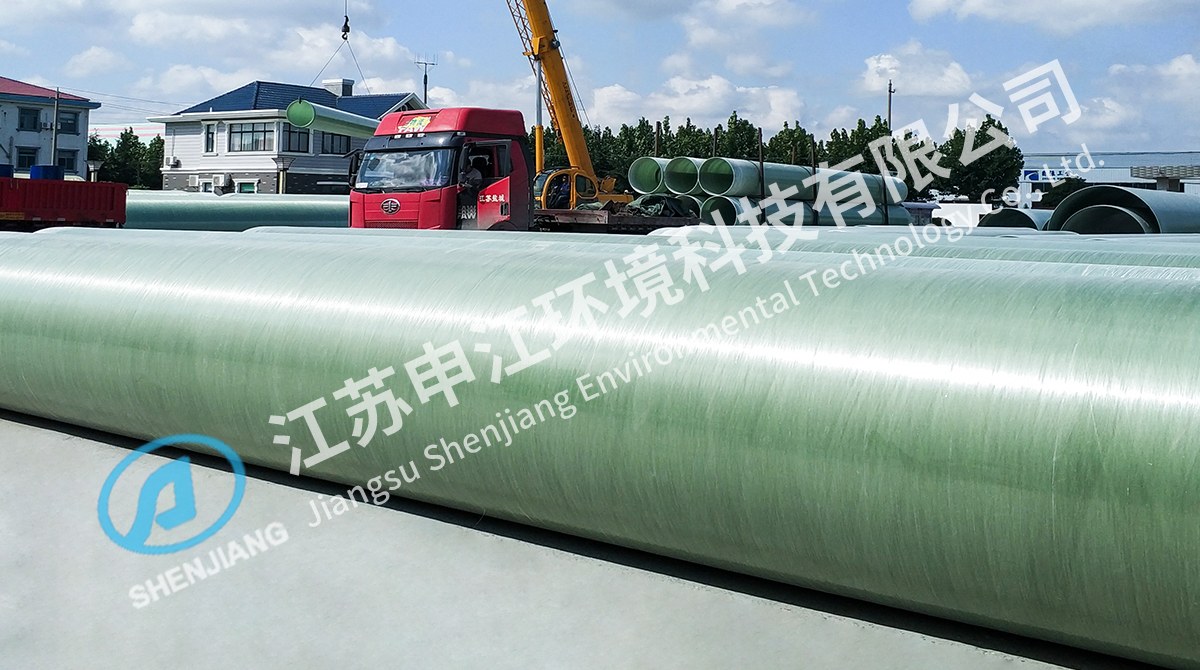

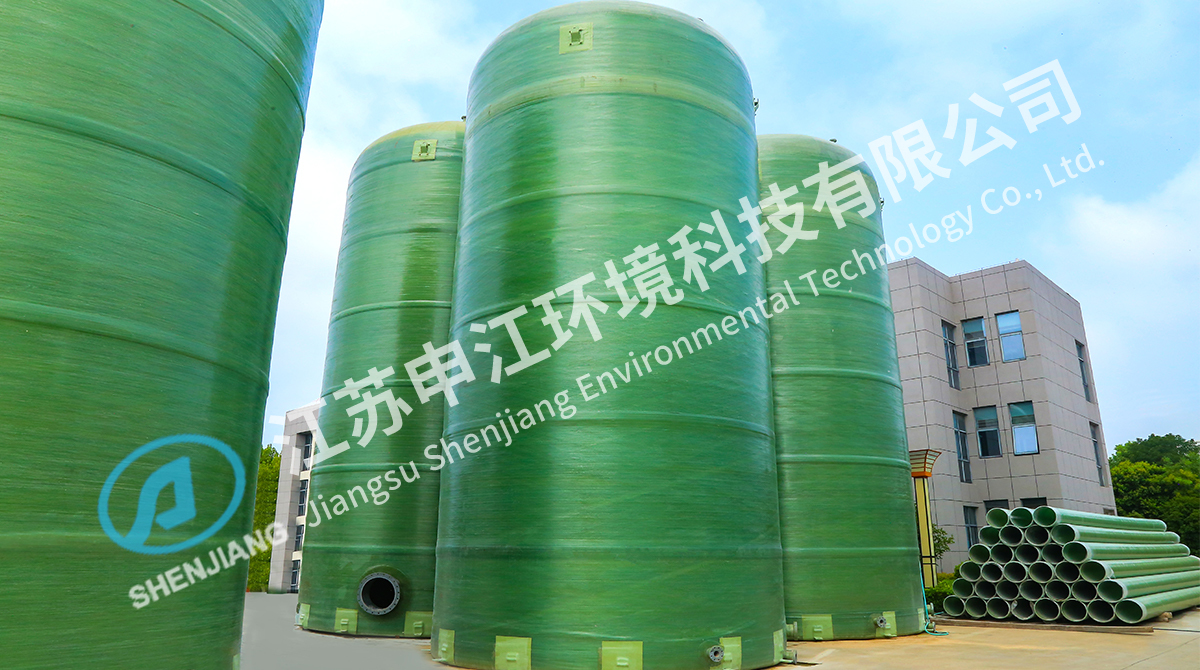

Nhựa gia cố sợi thủy tinh (FRP) được sử dụng rộng rãi trong các ứng dụng công nghiệp khác nhau do độ bền, độ bền và khả năng chống ăn mòn. Thiết bị FRP, bao gồm các sản phẩm như bể chứa, đường ống và các bộ phận kết cấu, thường dựa vào vật liệu đúc để sản xuất. Những vật liệu này thường bao gồm sự kết hợp của nhựa và sợi gia cố. Các loại nhựa phổ biến nhất được sử dụng trong đúc FRP là nhựa polyester, vinyl ester và nhựa epoxy, trong khi sợi gia cố chủ yếu được làm từ thủy tinh. Việc lựa chọn vật liệu đúc là rất quan trọng để xác định hiệu suất cuối cùng của thiết bị FRP và không nên bỏ qua tác động môi trường của nó. Dấu chân môi trường của những vật liệu này, đặc biệt là về khả năng tái chế và bảo vệ môi trường đã trở thành một lĩnh vực được quan tâm ngày càng tăng trong ngành sản xuất.

Yêu cầu bảo vệ môi trường đối với vật liệu đúc

Khía cạnh bảo vệ môi trường của vật liệu đúc cho thiết bị FRP là một vấn đề ngày càng được quan tâm. Khi các ngành công nghiệp nhận thức rõ hơn về tính bền vững, cần phải đánh giá xem vật liệu được sử dụng trong sản xuất FRP góp phần bảo vệ môi trường như thế nào. Đặc biệt, việc sản xuất và tiêu hủy vật liệu FRP có thể gây ra những hậu quả nghiêm trọng về môi trường. Các loại nhựa được sử dụng trong đúc FRP thường có nguồn gốc từ hóa dầu, bao gồm các quá trình tiêu tốn nhiều năng lượng và có thể dẫn đến giải phóng các hợp chất hữu cơ dễ bay hơi (VOC) trong quá trình sản xuất. Hơn nữa, những vật liệu này có thể khó tái chế, dẫn đến một lượng lớn chất thải khi kết thúc vòng đời của thiết bị.

Để giải quyết những lo ngại này, các nhà sản xuất hiện đang tập trung phát triển các giải pháp thay thế thân thiện với môi trường hơn. Ví dụ, nhựa sinh học và nhựa có hàm lượng VOC thấp đang được sử dụng như một phần trong nỗ lực giảm tác động môi trường của việc sản xuất FRP. Ngoài ra, quá trình ướt để sản xuất axit , thường được sử dụng trong môi trường công nghiệp, cũng đang được điều chỉnh để giảm thiểu tác hại đến môi trường. Bằng cách sử dụng các vật liệu và quy trình bền vững này, có thể giảm thiểu tác động đến môi trường của vật liệu đúc FRP, góp phần vào nỗ lực bảo vệ môi trường tổng thể trong ngành sản xuất.

Khả năng tái chế của vật liệu FRP

Khả năng tái chế là một thách thức đáng kể đối với vật liệu FRP. Không giống như kim loại và một số loại nhựa, có thể dễ dàng tái chế thông qua các quy trình đã được thiết lập, việc tái chế FRP phức tạp hơn nhiều. Sự kết hợp giữa nhựa và sợi gia cường, đặc biệt là trong nhựa nhiệt rắn khiến FRP khó phân hủy và tái sử dụng. Nhựa nhiệt rắn đóng rắn thành một cấu trúc cứng không thể nấu chảy lại hoặc cải tạo lại, khiến việc tái chế trở thành một nhiệm vụ khó khăn. Do đó, vật liệu FRP thường được xử lý tại các bãi chôn lấp hoặc đốt, góp phần gây lãng phí môi trường.

Tuy nhiên, đã có những tiến bộ trong việc tái chế vật liệu FRP. Một trong những phương pháp đầy hứa hẹn là tái chế cơ học, trong đó FRP được cắt nhỏ và xử lý thành các hạt nhỏ hơn có thể được sử dụng trong sản xuất vật liệu mới hoặc làm chất độn trong các ngành công nghiệp khác. Một cách tiếp cận khác là tái chế hóa học, phân hủy nhựa thành các thành phần cơ bản để chúng có thể được tái sử dụng trong sản xuất nhựa mới. Mặc dù các phương pháp tái chế này chưa phổ biến nhưng chúng có tiềm năng giảm tác động môi trường của chất thải FRP và cải thiện tính bền vững của việc sản xuất thiết bị FRP.

Những thách thức của tái chế FRP

Thách thức chính trong việc tái chế vật liệu FRP nằm ở sự phức tạp của cấu trúc composite. Các loại nhựa được sử dụng trong FRP, đặc biệt là nhựa nhiệt rắn, tạo thành một liên kết hóa học không dễ dàng đảo ngược, khiến chúng có khả năng chống lại các phương pháp tái chế thông thường. Ngoài ra, sự hiện diện của các sợi gia cố như thủy tinh làm phức tạp quá trình này vì những sợi này không dễ bị phân hủy và có thể cản trở quá trình tái chế nhựa. Hơn nữa, sự hiện diện của các chất phụ gia và chất độn được sử dụng trong sản xuất thiết bị FRP cũng có thể khiến việc tái chế trở nên khó khăn hơn.

Một thách thức khác là cơ sở hạ tầng hạn chế cho việc tái chế FRP. Mặc dù đã đạt được một số tiến bộ trong việc phát triển các phương pháp tái chế FRP, nhưng việc thiếu cơ sở vật chất rộng rãi và các quy trình đã được thiết lập có nghĩa là tỷ lệ tái chế các vật liệu này vẫn còn tương đối thấp. Tình trạng này càng trở nên trầm trọng hơn do chi phí tái chế FRP cao so với các phương pháp xử lý chất thải truyền thống. Kết quả là nhiều sản phẩm FRP bị loại bỏ mà không được tái chế, dẫn đến chất thải tích tụ trong các bãi chôn lấp.

Các lựa chọn thay thế cho vật liệu đúc FRP truyền thống

Để giải quyết cả các vấn đề về môi trường và khả năng tái chế liên quan đến vật liệu đúc FRP truyền thống, một số giải pháp thay thế đang được khám phá. Một giải pháp thay thế đầy hứa hẹn là sử dụng nhựa phân hủy sinh học có nguồn gốc từ các nguồn tái tạo. Những loại nhựa này có đặc tính hoạt động tương tự như các loại nhựa gốc hóa dầu truyền thống, nhưng chúng dễ bị phân hủy hơn khi tiếp xúc với điều kiện môi trường. Một giải pháp thay thế khác là sử dụng sợi tự nhiên, chẳng hạn như sợi gai dầu hoặc sợi đay, làm vật gia cố thay cho sợi thủy tinh. Những sợi này có thể tái tạo, phân hủy sinh học và mang lại lựa chọn bền vững hơn để gia cố nhựa trong thiết bị FRP.

Ngoài ra, nhựa nhiệt dẻo đang được khám phá như một giải pháp thay thế tiềm năng cho nhựa nhiệt rắn trong khuôn FRP. Nhựa nhiệt dẻo có thể được nấu chảy lại và tái tạo thành, giúp chúng dễ dàng tái chế và tái sử dụng hơn. Mặc dù FRP nhựa nhiệt dẻo vẫn đang trong giai đoạn phát triển ban đầu nhưng nó hứa hẹn sẽ cải thiện khả năng tái chế của các sản phẩm FRP. Bằng cách tích hợp các vật liệu thay thế này vào sản xuất thiết bị FRP, các nhà sản xuất có thể giảm tác động đến môi trường và nâng cao tính bền vững của ngành.

Tác động môi trường của thiết bị FRP và các sáng kiến bền vững

Tác động môi trường của thiết bị FRP vượt ra ngoài các vật liệu đúc được sử dụng trong sản xuất. Ngoài những lo ngại về khả năng tái chế của những vật liệu này, mức tiêu thụ năng lượng trong quá trình sản xuất và chất thải phát sinh trong quá trình sản xuất là những yếu tố góp phần đáng kể vào dấu ấn môi trường của thiết bị FRP. Để giải quyết những vấn đề này, nhiều nhà sản xuất đang áp dụng các sáng kiến bền vững nhằm giảm mức sử dụng năng lượng, giảm thiểu chất thải và giảm lượng khí thải carbon. Ví dụ, việc sử dụng thiết bị tiết kiệm năng lượng, nguồn năng lượng tái tạo và kỹ thuật sản xuất sạch hơn đang trở nên phổ biến hơn trong lĩnh vực sản xuất FRP.

Hơn nữa, việc thiết kế của thiết bị FRP cũng đang được điều chỉnh để cải thiện tính bền vững. Các nhà thiết kế ngày càng tập trung vào việc tạo ra các sản phẩm dễ tháo rời và tái chế hơn khi hết vòng đời. Điều này bao gồm việc sử dụng các thiết kế mô-đun và vật liệu có thể dễ dàng tách ra để tái chế hoặc tái sử dụng. Bằng cách áp dụng những thực hành này, các nhà sản xuất có thể đóng góp vào nền kinh tế tuần hoàn nơi vật liệu được tái sử dụng liên tục và giảm thiểu chất thải.

So sánh các khía cạnh môi trường của vật liệu đúc FRP

| Loại vật liệu | Tác động bảo vệ môi trường | Khả năng tái chế | Thử thách | Các lựa chọn thay thế tiềm năng |

| Nhựa Polyester (Thường gặp trong FRP) | Tiêu thụ năng lượng cao, phát thải VOC trong quá trình sản xuất | Thấp; khó tái chế do tính chất nhiệt rắn | Cơ sở hạ tầng tái chế hạn chế, không phân hủy sinh học | Nhựa sinh học, các chất thay thế nhựa nhiệt dẻo |

| Nhựa Vinyl Ester | Giảm lượng khí thải VOC nhưng vẫn dựa vào hóa dầu | Thấp; thách thức tái chế | Chi phí xử lý cao, khó phân hủy | Gia cố sợi tự nhiên, nhựa phân hủy sinh học |

| Nhựa Epoxy | Kháng hóa chất tốt nhưng dựa trên hóa dầu | Rất thấp; nhiệt rắn, không thể tái chế | Không thể tái chế, thách thức xử lý | Sợi tự nhiên, nhựa tái tạo, tái chế hóa học |

Triển vọng tương lai và những đổi mới trong sản xuất FRP

Tương lai của thiết bị FRP và vật liệu đúc của nó có vẻ đầy hứa hẹn khi ngành này hướng tới các hoạt động bền vững hơn. Những tiến bộ trong khoa học vật liệu đang mở ra những khả năng mới để giảm tác động môi trường của FRP. Khi các loại nhựa sinh học, sợi tự nhiên và các lựa chọn nhựa nhiệt dẻo có thể tái chế trở nên phổ biến rộng rãi hơn, việc sản xuất thiết bị FRP sẽ ngày càng trở nên thân thiện với môi trường. Các nhà sản xuất cũng đang tập trung phát triển các phương pháp tái chế tốt hơn và nâng cao hiệu quả của quy trình sản xuất để giảm thiểu chất thải và sử dụng năng lượng.

Tiếp tục đổi mới trong lĩnh vực vật liệu FRP và kỹ thuật sản xuất sẽ là điều cần thiết để đạt được các mục tiêu bền vững do các ngành công nghiệp trên toàn thế giới đặt ra. Bằng cách đầu tư vào nghiên cứu và phát triển, các công ty có thể tạo ra nhiều thiết bị FRP thân thiện với môi trường hơn và đóng góp vào nỗ lực toàn cầu trong việc giảm dấu chân môi trường.

Tiếng Anh

Tiếng Anh  中文简体

中文简体 Español

Español عربى

عربى русский

русский ไทย

ไทย bahasa Indonesia

bahasa Indonesia Tiếng Việt

Tiếng Việt